Качество продукции, особенно в фармацевтической промышленности, должно приниматься во внимание с момента его создания. Качество должно быть проанализировано на всех уровнях. Начальная комбинация ингредиентов, компаундирование, сортировка, упаковка, доставка, распределение и потребление – это этапы, охватываемые процедурами контроля качества.

Контроль качества лекарств и обеспечение качества различны, но и то и другое необходимо, когда речь заходит о производстве и поставке лекарств [1].

Обеспечение качества включает в себя процессы и процедуры, которые реализуются для оценки операций, связанных с производством лекарственного средства. Если пациентам давать лекарства, содержащие неправильные ингредиенты, могут возникнуть серьезные опасности для здоровья. Это может привести к судебным искам против производителя лекарственных средств, а также к снижению репутации у целевой аудитории. Снижение репутации у потребителей ведет к снижению конкурентоспособности производителя. Поэтому фармацевтические производители должны уделять соответствующее внимание контролю качества производственного процесса.

Если клиентам и поставщикам постоянно дают лекарственные препараты, которые доказали свое высокое качество, это позволит иметь высокую конкурентоспособность на фармацевтическом рынке.

Высокая конкурентоспособность позволит оставаться долгое время на плаву на фармацевтическом рынке, а также постоянно увеличивать прибыль и производственные мощности.

Одним из важнейших этапов контроля качества фармацевтической продукции является создание и производство лекарственных средств.

Создание фармацевтических препаратов – это процесс производства лекарственных средств, который может быть разбит на ряд единичных операций, таких как смешивание, гранулирование, измельчение, нанесение покрытия, прессование таблеток, наполнение и другие. Фармацевтический производственный процесс имеет точные требования и производственные рекомендации с точки зрения качества. В результате крайне важно, чтобы фармацевтическое производственное оборудование соответствовало надлежащей производственной практике [1]. Разработка фармацевтического процесса – это процесс от исследований и разработок, лабораторной рецептуры до коммерческого производства фармацевтических препаратов.

Производство лекарственных средств является одним из важнейших аспектов фармацевтической промышленности, так как здоровье населения является критически важным социальным и экономическим активом страны [2]. В свою очередь хорошо поставленный процесс производства позволит производителям препаратов выработать необходимые производственные мощности, которые в свою очередь помогут справляться с различными неожиданностями: выполнение срочных заказов, поломка оборудования, расширение номенклатуры и другие. Качественные оборудование и процесс производства позволят оставаться производителям конкурентоспособными на фармацевтическом рынке [3].

Цель исследования: рассмотреть понятие общей эффективности оборудования, имеющее огромное значение для производительности труда в промышленном секторе.

Материалы и методы исследования

По прогнозам ООН, к 2050 г. население Земли превысит 9 миллиардов человек, а рост в развивающихся странах, как ожидается, утроит глобальное потребление ресурсов. Таким образом, это оказывает все большее давление на фармацевтическую отрасль, производители которой будут вынуждены конкурировать за ограниченные ресурсы для удовлетворения постоянно растущего спроса. Поэтому для решения этой проблемы все большее число производителей фармацевтической промышленности считают устойчивость ключевым фактором долгосрочного роста доходов. Таким образом, устойчивое развитие стало неотъемлемой частью производственного процесса.

Для того чтобы фармацевтическим производителям оставаться конкурентоспособными, а также удовлетворять спрос населения, одним из ключевых факторов является эффективное использование оборудования для создания лекарственных препаратов.

Для оценки качества производства используется показатель OEE. Индикатор OOE – это инструмент, который предлагает измерение процентной эффективности промышленного фармацевтического оборудования. Этот показатель был предложен Сэйити Накадзимой (1988) с целью измерения производительности оборудования и снижения потерь.

Производители должны уметь количественно оценивать производительность процессов наиболее гибким и точным способом. По этой причине OEE является наиболее подходящим инструментом расчета, основанным на процентах. Общая эффективность оборудования (OEE) ориентирована на улучшение производства.

Производственный процесс настолько же эффективен, насколько эффективно оборудование на линии. Оно влияет на рентабельность, соблюдение графика, время безотказной работы и безопасность.

Результаты исследования и их обсуждение

В сегодняшнем конкурентном климате даже небольшие улучшения могут привести к значительным выгодам для производителей. Это особенно заметно в фармацевтической промышленности, где экономия нескольких секунд на одном производственном процессе или небольшое уменьшение количества дефектов может заметно увеличивать прибыль каждый месяц.

Одним из наиболее предпочтительных измерений, используемых для улучшения производственного процесса, является OEE. Индикатор OEE дает широкое понимание производственного процесса. Индикатора OEE имеет ряд преимуществ над другими методами, которые позволяют следующее:

1. Максимально использовать производительность оборудования.

2. Уменьшать количество дефектных продуктов или деталей.

3. Максимизировать производительность труда.

4. Сокращать затраты на ремонт оборудования, заметив проблемы на ранней стадии.

5. Оптимизировать весь производственный процесс, исключив расточительные действия.

Все эти улучшения позволят производителю оставаться конкурентоспособным на фармацевтическом рынке и дадут возможность максимизировать рентабельность активов.

В настоящее время OEE стал общим ключевым показателем эффективности в производственной практике [4].

Прежде чем перейти к описанию OEE, необходимо определить разницу между терминами «эффективность» и «эффективность в OEE».

Эффективность – это разница между тем, что может быть произведено, и тем, что фактически производится в конце производственного периода [5]. Например, если оборудование может максимально производить 100 пачек «Ацетилсалициловой кислоты» в час, а оно производит только 75, то оно эффективно на 75 процентов. При этом полученный процент не говорит о том, насколько эффективно оборудование, потому что не учитывается стоимостная оценка используемой в процессе производства продукции, необходимая для достижения 75-процентной эффективности.

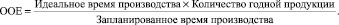

На практике существует два основных способа расчета показателя OEE:

1. Простой расчет:

То есть простой расчет – это отношение полного производственного времени к запланированному производственному времени.

2. Предпочтительный расчет:

OOE = A×P×Q.

Здесь: OOE – показатель общей эффективности оборудования; А – доступность; P – производительность; Q – качество.

Предпочтительный расчет основан на трех факторах OEE, рассмотренных ранее: доступность, производительность и качество. Данный способ расчета является предпочтительным, потому что можно не только оценить эффективность производственного процесса, но и получить три параметра (доступность, производительность и качество), которые покажут слабые места производства [6].

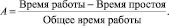

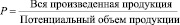

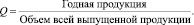

Показатель OEE базируется на трех элементах [7]:

1. Доступность – измеряет время безотказной работы машины. Вычисляется по формуле:

2. Производительность – измеряет скорость работы системы. Вычисляется по формуле:

3. Качество – учитывает потери в качестве.

С помощью этих трех элементов можно улучшить результаты в производстве или производственных процессах при выпуске лекарственных средств.

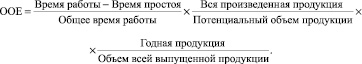

Для вычисления OEE используется формула, которую можно записать следующим образом:

Элементы А, P, Q измеряются в процентах. По размеру А, P, Q можно сделать вывод, в каком состоянии находятся параметры: доступность, производительность, качество.

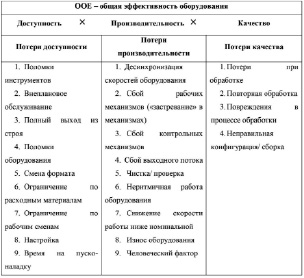

Структура показателя OOE и причины, влияющие на снижение эффективности производства, представлены на рисунке [8].

Структура показателя OOE

Показатель OOE также измеряется в процентах. После вычисления OOE можно сделать вывод о состоянии производства лекарственных препаратов и дать рекомендацию по его улучшению. Для этого используется следующая классификация:

1. OOE > 95 % – высокая эффективность.

2. 85 % < OEE < 95 % – хорошая эффек- тивность.

3. 75 % < OEE < 85 % – эффективность ниже среднего.

4. 65 % < OEE < 75 % – низкая эффектив- ность.

5. OEE < 65 % – очень низкая эффектив- ность.

Для вычисления индикатора OOE производителю понадобится следующая ин- формация:

1. Количество негодной продукции.

2. Общее количество произведенной продукции.

3. Производительность оборудования (количество упаковок в час).

4. Время бездействия оборудования (в силу внешних причин: отключение электричества, отсутствие производственного заказа и другие).

5. Потраченное время на запланированные остановки (калибровка оборудования, профилактический ремонт, запланированные остановки и другие).

6. Время поломки оборудования.

7. Общее время работы оборудования.

Для наглядности простоты вычисления и эффективности использования показателя OOE можно привести следующий пример.

Пример. У фармацевтического производителя А оборудование по производству лекарственных препаратов работало 600 минут. Время поломки оборудования составило 15 минут. Плановых остановок было 60 минут. Время остановок оборудования в силу внешних причин 10 минут. Производительность оборудования 1000 упаковок в час. Брак продукции составляет 20 упаковок. Всего изготовлено 7000 упаковок лекарств.

Используя формулы вычисления показателя OOE получаются следующие данные:

1. Доступность (A) – 95,4 %.

2. Производительность (P) – 81,6 %.

3. Качество (Q) – 99,7 %.

4. Вычисляем показатель OOE:

OOE = A×P×Q = 0,954×0,816×0,997 = 0,776.

Значение OOE составляет 77,6 %. Используя вышеприведенную классификацию, можно сделать вывод, что состояние производственного процесса у фармацевтического производителя находится в диапазоне ниже среднего. Из полученных результатов видно, что производителю необходимо обратить внимание на производительность (P), так как параметр P имеет наименьшее значение и составляет всего около 80 %. Параметр доступность (A) имеет значение примерно 95 %, что является хорошим значением, при этом его можно немного улучшить. А параметр качество (Q) получился почти 100 %, что в свою очередь является практически идеальным показателем.

Выводы

Метод оценки оборудования OEE помогает выявить наиболее слабые звенья в линиях и восстановить их для надежной работы при полном рабочем потенциале.

Повышение производительности оборудования – это многогранная задача с большим потенциалом. Она начинается со стандартизации показателей производительности оборудования и ключевых показателей эффективности по всему производству.

OEE позволяет:

1. Улучшать основные факторы произ- водства.

2. Сокращать время простоя и цикла, что приводит к максимальной производи- тельности.

3. Выявлять корреляции между конкретными продуктами, процессами, машинами и потерями производительности.

4. Непрерывно повышать квалификацию работников оборудования с акцентом на концепции доступности, производительности и качества.

Цель измерения OEE – постоянное со- вершенствование.

Библиографическая ссылка

Поверинов А.И., Кунев С.В. ОЦЕНКА ПРОИЗВОДСТВА ФАРМАЦЕВТИЧЕСКИХ ПРЕПАРАТОВ // Научное обозрение. Экономические науки. 2020. № 4. С. 15-19;URL: https://science-economy.ru/ru/article/view?id=1059 (дата обращения: 03.03.2026).

science-review.ru

science-review.ru