Об истории развития статистических методов качества писали Шиллинг, Нейбауер [2]. Применение статистических методов контроля качества произошло в первой четверти 20-го века. Именно внедрение статистических методов позволило значительно сократить трудоемкость операций контроля и значительно снизить численность контролеров. Первое применение научных методов статистического контроля было зафиксировано в 1924 году, когда В.Шухарт использовал для определения доли брака продукции контрольные карты. Вальтер Э. Шухарт с 1918 года работал инженером фирмы «Western Electric» (США). В 1925 году она была преобразована в фирму «Bell Telephone Laboratories». Шухарт проработал в ней до 1956 года (до выхода на пенсию). Основные его разработки в области статистического контроля внедрялись в первую очередь на этой фирме. В.Шухарт переключил внимание с допускового подхода к управлению качеством на подход, направленный на обеспечение стабильности процессов и уменьшение их вариаций. Его идеи до настоящего времени сохраняют актуальность. Кроме того, Шухарт высказал идею непрерывного улучшения качества, предложив цикл непрерывного улучшения процессов, носящий сегодня название «Цикла Шухарта – Деминга». В последние годы этот цикл получил дальнейшее развитие под воздействием Деминга и стал использоваться как инструмент командной работы по улучшению качества.

Так же Джуран [4] писал что, одновременно с Шухартом, в той же фирме в середине 20-х годов инженером Г.Ф. Доджем была предложена теория приемочного контроля, получившая вскоре мировую известность. Большой вклад в систему обеспечения качества контроля в середине 20-го века внесли американские ученые Д. Нойман, Э. Пирсон, Е. Фишер. Среди их разработок наибольшую известность получила теория проверки статистических гипотез. Также широко известны разработки Вальда и Вольфовитса [8].

Американский социолог и экономист Монтгомери [6] описывает вклад в развитие статистических методов управления качеством» двух японских учёных К. Исикаву и Г. Тагути. Так Каору Исикава впервые в мировой практике предложил оригинальный графический метод анализа причинно-следственных связей, получивший название «диаграммы Исикава». Генити Тагути развивал идеи математической статистики, относящиеся, в частности, к статистическим методам планирования эксперимента и контроля качества. Тагути впервые соединил математической зависимостью экономические затраты и качество, введя понятие функции потерь качества. Он первым показал, что потери качества имеют место и в поле допуска – они появляются с момента несовпадения номинального, заданного технической документацией, значения параметра и значения исследуемой случайной величины. Заслуга Тагути также в том, что он сумел найти сравнительно простые аргументы и приемы, которые сделали робастное планирование эксперимента в области обеспечения качества реальностью.

Кумэ [18] описывает 7 инструментов статистического контроля качества. Инструменты контроля качества являются эффективными и в то же время приемлемыми для освоения персоналом средств систематического контроля качества. К ним относятся:

- контрольные листки,

- диаграммы Парето,

- диаграммы Исикавы.

- гистограммы,

- диаграммы рассеивания,

- контрольные карты,

- расслоение (стратификация).

О контрольных листах Кузьмин [17] пишет, что анализ любого вида деятельности возможен только на основании имеющейся информации, поэтому применение каждого из методов контроля качества должно начинаться со сбора необходимых данных. Прежде всего, необходимо четко сформулировать цель сбора интересующих нас сведений (контроль и регулирование производственного процесса; анализ отклонений от установленных требований; контроль продукции). Затем продумывают, какие типы данных нужно собрать, их характер, частоту и способы измерения, надежность получаемых результатов и т.п. Так как для анализа данных используются различные статистические методы, то в процессе сбора информации следует позаботиться об упорядочении получаемых результатов, чтобы облегчить их последующую обработку. Результаты наблюдений удобнее всего заносить в контрольные листки. Контрольный листок – это бумажный бланк для первичного сбора информации. Ефимов [14] рассказывает о предназначении контрольного листка. Контрольный листок предназначен для фиксации контролируемых параметров:

- облегчения процесса сбора данных;

- автоматического упорядочивания сбора данных для упрощения дальнейшей обработки.

Основные требования, предъявляемые к контрольному листку:

- простота фиксации результатов наблюдений;

- наглядность полученных результатов;

- полнота данных.

Для достижения этих требований необходимо заранее продумать форму контрольных листков и постоянно совершенствовать эту форму с учетом замечаний и пожеланий тех, кто заполняет контрольные листки. Также автор приводит графический пример контрольного листка (рис. 1).

Рис. 1. Контрольный листок качества. Источник [14]

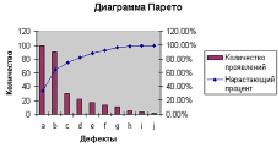

Следующим методом статистического контроля качества является Диаграмма Парето, её впервые Джуран [5] применил диаграмму Паретто, так как при производстве продукции неминуемо приходится сталкиваться с потерями (некачественные изделия и затраты, связанные с их производством). В большинстве случаев подавляющее число несоответствий и связанных с ними потерь возникает из-за относительно небольшого числа причин. Этот постулат положен в основу анализа Парето, который предназначен для разделения проблем качества на немногочисленные существенно важные и многочисленные несущественные. Для определения немногочисленных существенных факторов строят диаграммы Парето.

Диаграмма Парето – это графическое представление степени важности причин или факторов, влияющих на исследуемую проблему.

Диаграммы Парето бывают двух видов:

1. Диаграмма Парето по результатам деятельности помогает выявить главную проблему и отражает нежелательные результаты деятельности

- в сфере качества: дефекты, поломки, ошибки, отказы;

- в сфере себестоимости: объем потерь, затраты;

- в сфере поставок: нехватка запасов, ошибки в составлении счетов, срывы сроков поставок:

- в сфере безопасности: несчастные случаи, аварии.

2. Диаграмма Парето по причинам отражает причины проблем, возникающих в ходе производства, и помогает выявить главную причину

- по кадрам: смена, бригада, возраст, опыт работы, квалификация;

- по оборудованию: станки, агрегаты, инструментальная оснастка, модели, штампы, технология;

- по сырью: изготовитель, вид сырья, поставщик, партия;

- по методам работы: условия производства, приемы работы, последовательность операций.

Метод построения диаграммы Парето

Этап 1:

1. Определить проблему, которую надо исследовать.

2. Выделить факторы, которые могут повлиять на сформулированную проблему.

3. Перечислить данные, которые надо собрать.

4. Установить метод и период сбора данных. Примечание. На этом этапе полезно привлекать экспертов, в том числе наиболее опытных работников, сталкивающихся с данной проблемой.

Этап 2: Разработать контрольные листки для регистрации данных с перечнем видов собираемой информации.

Примечание Результаты деятельности желательно представлять в денежном выражении, так как затраты являются важным критерием измерении и управлении

Этап 3: Заполнить листы регистрации данных, собрать всю полученную информацию и подсчитать итоги.

Этап 4: Составить общую таблицу данных, в которой отразить все проверяемые признаки (факторы), итоги по каждому признаку отдельно, накопленную сумму, проценты к общему итогу для каждого признака и накопленные проценты. Также автор приводит графический пример контрольного листка (рис. 2).

Рис. 2. Диаграмма Парето. Источник [14]

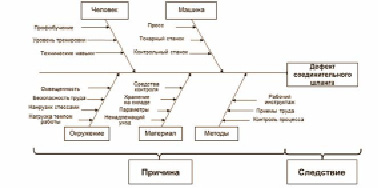

Диаграмма Исикава является третьим инструментом в данном обзоре, данный инструмент анализа причинно-следственных связей между различными факторами и результатом разработал и описал Исикава [3, 16]. Исикава известен в первую очередь как один из основателей японской школы менеджмента и японской системы качества. Он утверждал, что в том случае, когда изменение процесса приводит к стабильно позитивному результату, этот новый процесс необходимо принять как стандартный и не отступать от него до тех пор, пока не пройдет последующий цикл улучшения этого процесса. При его наступлении, нужно проверить на практике новую версию процесса, снова утвердить его как стандарт и соблюдать его. Диаграмма Исикавы позволяет прояснить и учесть все существенные факторы, влияющие на результат какой-либо деятельности. Таким результатом может быть изделие, услуга, завершенная работа, состояние оборудования – любой объект изучения или разработки. Применение диаграммы Исикавы позволяет выяснить причины каких-либо проблем в организации или, например, причины возникновения дефектов в изделиях.

Следующий автор Марк Доггет [1] описывает достоинства и метод построения диаграммы Исикавы.

- помогает наглядно показать связи между полученным результатом и вызвавшими его причинами;

- позволяет провести анализ цепочки факторов, воздействующих на проблему.

Это сделало диаграмму довольно популярным инструментом анализа, особенно в системе управления качеством.

Составление диаграммы Исикавы:

Первый шаг. Необходимо максимально четко определить предмет изучения или проблему, лаконично описать её и записать формулировку на рабочее поле в прямоугольнике с правой стороны. От прямоугольника влево нужно провести прямую горизонтальную линию.

Второй шаг. Над горизонтальной линией и под ней указываются группы факторов, влияющих на результат. Обычно в список групп входят так называемые «люди», «методы», «механизмы», «материалы», «контроль» и «среда»:

1. «люди» – группа причин, обусловленных состоянием и возможностями человека, то есть влиянием человеческого фактора. Например – уровень опыта, физические кондиции, способности, мотивация, состояние здоровья и прочие.

2. «методы» – группа причин, обусловленных тем, каким образом делается работа, также сюда включают всё, что относится к точности или производительности отдельных операций процесса или его стадий.

3. «механизмы» – группа причин, связанных с используемым оборудованием, оснасткой, которые использованы в процессе. Например, наличие и состояние рабочего и измерительного инструмента, применение каких-то дополнительных устройств.

4. «материалы» включает в себя факторы, определяющие измеримые параметры и качества материала, участвующего в процессе. Например, температура, состав, упругость, влажность, вязкость или твердость.

5. «контроль» включает в себя обстоятельства, влияющие на надежное и своевременное обнаружение ошибочных действий.

6 «среда» – группа, включающая все значимые условия, обусловленные внешней средой и влияющие на процесс и результат действий. Например, давление, температура воздуха, воды, степень освещенности.

Третий шаг. Выбранные категории вписываются в прямоугольники, от них проводятся наклонные линии к уже имеющейся горизонтали.

Четвертый шаг. Причины изучаемой проблемы или действующие факторы распределяются по установленным категориям («люди», «механизмы» и т. д.) и указываются на диаграмме в виде линий, примыкающих к линиям категорий.

Пятый шаг. Необходимо разложить каждую из причин на составляющие. Для этого по поводу каждой причины нужно задать себе вопрос – «В связи с чем это случилось?» Ответы нужно фиксировать в виде ветвей более низкого уровня. Детализация причин должна продолжаться до тех пор, пока не будет найдена «корневая» причина.

Шестой шаг. Из числа первопричин выделяются наиболее значимые факторы, которые влияют на изучаемую проблему. Пример диаграммы Исикавы приведен (на рис. 3).

Рис. 3. Диаграмма Исикавы. Источник [1]

Рис. 4. Пример гистограммы. Источник [9]

Следующим важнейшим инструментом является гистограмма. Термин «гистограмма» был введен знаменитым статистиком Пирсоном [7] для обозначения «общей формы графического представления». В цитате Оксфордского словаря английского языка из «Philosophical Transactions of the Royal Society of London», упоминается, что слово «гистограмма» было введено автором лекций по статистике как термин для обозначения общей формы графического представления, т.е. путем маркировки столбцов как областей частотности в соответствии с масштабом их базиса. Ионнидис [9] в своей работе даёт определение термину и рассказывает о её предназначении. Гистограмма – инструмент, позволяющий зрительно оценить распределение статистических данных, сгруппированных по частоте попадания в определенный (заранее заданный) интервал. В классическом варианте гистограмма используется для определения проблем при помощи анализа формы разброса значений, центрального значения, его близости к номиналу, характера рассеивания.

Так же автор даёт комментарий каждому варианту расположения гистограммы:

а) всё хорошо: среднее совпадает с номиналом, вариабельность в пределах допусков;

б) следует сместить среднее для совпадения с номиналом;

в) следует уменьшить рассеивание;

г) следует сместить среднее и уменьшить рассеивание;

д) следует значительно уменьшить рассеивание;

е) смешаны две партии; следует разбить на две гистограммы, и проанализировать их;

ж) аналогично предыдущему пункту, только ситуация более критичная;

з) необходимо понять причины такого распределения; «обрывистый» левый край, говорит о каких-то действиях в отношении партий деталей;

и) аналогично предыдущему.

Автор Кузьмин в своей статье описывает правила построения гистограммы [10]:

1. Собрать данные, выявить максимальное и минимальное значения и определить диапазон (размах) гистограммы.

2. Полученный диапазон разделить на интервалы, предварительно определив их число (обычно 5-20 в зависимости от числа показателей) и определить ширину интервала.

3. Все данные распределить по интервалам в порядке возрастания: левая граница первого интервала должна быть меньше наименьшего из имеющихся значений.

4. Подсчитать частоту каждого интервала.

5. Вычислить относительную частоту попадания данных в каждый из интервалов.

6. По полученным данным построить гистограмму – столбчатую диаграмму, высота столбиков которой соответствует частоте или относительной частоте попадания данных в каждый из интервалов.

Также важнейшим инструментом является диаграмма рассеивания, авторы Заляжных, Коптелов в своей работе рассказывают что, диаграмма рассеивания показывает взаимосвязь между двумя видами связанных данных и подтверждает их зависимость [15]. Такими двумя видами данных могут быть характеристика качества и влияющий на неё фактор, две различных характеристики качества, два фактора, влияющих на одну характеристику качества, и т.д.

Для построения диаграммы рассеяния нужно не менее 30 пар данных (x, y). Оси x и y строят так, чтобы длины рабочих частей были примерно одинаковы. На диаграмму наносят точки (x, y), название диаграммы, а также интервал времени, число пар данных, названия осей, ФИО, должность исполнителя, и т.д. Точки, далеко отстоящие от основной группы, являются выбросами, и их исключают.

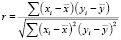

Возможны различные варианты скоплений точек. Для установления силы связи полезно вычислить коэффициент корреляции по формуле (1):

(1)

(1)

Источник – [15].

Коэффициент корреляции используют при линейной связи между величинами. Значение r находится в пределах от – 1 до + 1. Если r близко к 1, имеется сильная положительная корреляция (сильная связь между рядами данных). Если r близко к –1, имеется сильная отрицательная корреляция. При r, близким к 0, корреляция слабая (отсутствует). Если r близко к 0,6 (или – 0,6), корреляционная зависимость считается существующей.

Можно оценить достоверность коэффициента корреляции. Для этого вычисляют его среднюю ошибку по формуле (2):

(2)

(2)

Источник – [15].

При r/mr 3 коэффициент корреляции считается достоверным, т.е. связь доказана. При r/mr < 3. связь недостоверна.

Предпоследним рассматриваем инструментом статистического контроля, являются контрольные карты. В работе [19], автор даёт определение термину «контрольные карты (КК)» и рассказывает о видах КК.

Контрольная карта – это графическое представление характеристики процесса, состоящее из центральной линии, контрольных границ и конкретных значений имеющихся статистических данных, позволяющее оценить степень статистической управляемости процесса.

Существует много разных типов контрольных карт в зависимости от природы данных, вида статистической обработки данных и методов принятия решений [11-13]. В зависимости от сферы применения выделяют три основных вида контрольных карт:

- контрольные карты Шухарта и аналогичные им, позволяющие оценить, находится ли процесс в статистически управляемом состоянии;

- приемочные контрольные карты, предназначенные для определения критерия приемки процесса;

- адаптивные контрольные карты, с помощью которых регулируют процесс посредством планирования его тренда (тенденции изменения процесса с течением времени) и проведения упреждающей корректировки на основании прогнозов.

Также контрольные карты разделяются на два типа: количественные и качественные.

Количественные карты используются для статистического контроля и регулирования технологического процесса. На контрольную карту наносят значения некоторой статистической характеристики (точки), рассчитываемые по данным выборок в порядке их получения, верхнюю и нижнюю контрольные границы Кв (или UCL) и Кн (или LCL), верхнюю и нижнюю границы технических допусков Тв и Тн (при их наличии), а также среднюю линию (CL). Иногда используют также предупредительные границы Кп. Для расчёта границ и построения контрольной карты используют обычно 20...30 точек.

Ушаков описывает анализ контрольной карты следующим образом [25]:

По положению точек относительно границ судят о налаженности или разлаженности технологического процесса. Обычно процесс считают разлаженным в следующих случаях:

1. Некоторые точки выходят за контрольные пределы.

2. Серия из семи точек, оказывается, по одну сторону от средней линии. Кроме того, если по одну сторону от средней линии находятся:

- десять из серии в одиннадцать точек

- двенадцать из четырнадцати точек

- шестнадцать из двадцати точек

3. Имеется тренд (дрейф), т.е. точки образуют непрерывно повышающуюся или непрерывно понижающуюся кривую.

4. Две – три точки оказываются за предупредительными двухсигмовыми границами.

5. Приближение к центральной линии. Если большинство точек находится внутриполуторасигмовых линий, это значит, что в подгруппах смешиваются данные из различных распределений.

6. Имеет место периодичность, т.е. то подъём, то спад с примерно одинаковыми интервалами времени.

7. Контрольные границы шире поля допуска. В идеальном случае достаточно, чтобы контрольные границы составляли величины поля допуска.

Если процесс налажен (достигнута необходимая точность и стабильность), на контрольную карту продолжают наносить точки, но через 20...30 точек пересчитывают контрольные границы. Они должны совпадать с исходными границами. Если контрольная карта показывает, что процесс разлажен, находят причины разладки и производят наладку.

Так как нас интересует только статистическое регулирование процесса, карты качественного образца не будут описаны в нашем обзоре.

Заключительным инструментом контроля является стратификация, авторы учебного пособия [20] рассказывают о стратификации статистических данных. Стратификация – разделение полученных данных на отдельные группы (слои, страты) в зависимости от выбранного стратифицирующего фактора. В качестве стратифицирующего фактора могут быть выбраны любые параметры, определяющие особенности условий возникновения и получения данных:

- различное оборудование;

- операторы, производственные бригады, участки, цехи, предприятия и т.п.;

- время сбора данных;

- разные виды сырья;

- различие используемых станков, средств измерения и т.д.

При отсутствии учета стратифицирующего фактора (расслоения данных) происходит их объединение и обезличивание, затрудняющее установление действительной взаимосвязи между полученными данными и особенностями их возникновения. Например, при анализе источника дефектной продукции, поставляемой предприятию несколькими сторонними поставщиками, целесообразно в качестве стратифицирующего фактора выбрать поставщиков и произвести стратификацию дефектной продукции по поставщикам. В японских журналах, посвященных работе кружков качества, неоднократно публиковались статьи о повышении качества продукции после многократного (до 50-80 раз) применения метода стратификации для анализа проблем, возникавших в производственных процессах.

Автор Гиссин [10] приводит пример стратификации:

Партия механически обработанных деталей имеет номер несоответствий. Все их можно разделить на три группы:

- несоответствие геометрических размеров;

- несоответствие шероховатости поверхности;

- дефекты поверхности (риски, царапины, забоины, коррозия)

Для более подробного анализа статистических методов контроля качества в нашем научном обзоре мы рассмотри ряд статей, в которых были применены рассмотренные нами инструменты контроля.

В статье [22] поднимается проблема внедрения статистических методов управления качеством в российских компаниях, автор считает, что статистические методы внедряются в компаниях только «для галочки», так как отсутствие понятия «статистические методы» не позволяет получить сертификат соответствия на систему менеджмента качества.

К причинам такого отношения к статистическим методам автор относит:

- отсутствие заинтересованности и понимания высшего руководства (это ключевая причина);

- боязнь нового, нежелание разобраться, непонимание необходимости статистических методов;

- увеличение объема работ;

- отсутствие экономической заинтересованности предприятий во внедрении этих методов.

В работах Деминга [23] описывается проблема нехватки квалифицированных кадров. Данную проблему Деминг связывает с недостатком системы образования и отсутствием статистического мышления. Так же в данной статье автор описывает процесс внедрение статистических методов в практику деятельности организации. Начинается данный процесс с анализа целесообразности применения статистических методов. Вторым шагом является разработка проекта внедрения статистических методов. Третий этап – проведение обучения персонала теории и практике применения статистических методов.

Основная задача после обучения – проведение исследований процессов. Для этого необходимо выполнить следующие шаги:

- выделить объект исследования;

- определить методы сбора и анализа информации;

- внести в должностные инструкции соответствующие обязанности персонала;

- привлечь прикладные статистические пакеты;

- фиксировать информацию;

- проводить статистическое наблюдение;

- разработать корректирующие мероприятия;

Дальнейшая деятельность должна осуществляться по циклу Шухарта: планируй, делай, проверяй, воздействуй.

При описании автором процесса внедрения статистических методов в деятельность организации не была описана роль руководства. Ведь при внедрении любого проекта роль руководства встает на первый план, так как именно руководство анализирует эффективность внедрения и после анализа вносит корректирующие действия для улучшения процесса. Руководство должно вносить изменения в процедуры и в должностные инструкции, а главное в практику работы.

В диссертационной работе Юдина и Сидорова [26] решается научная проблема, заключающаяся в отсутствии методов управления качеством продукции, соответствующих современному уровню развития производства. Автор считает, что автоматическая линия требуют незначительного вмешательства человека для своего функционирования, но в то же время контроль текущего состояния технологической операции проводится, как правило, вручную. Время контроля, обработки результатов, выработки управляющих воздействий велико и исчисляется десятками минут, что при значительном производстве может привести к появлению большого количества брака. Цель данной работы направлена на разрешение этого несоответствия путем создания новых методов контроля и управления качеством, основанных на математическом аппарате теории информации, соответствующих современному уровню технического оснащения производства.

В статье Орлова [21], одним из важных факторов выживания предприятия в становлении рыночных отношений в России является выпуск конкурентоспособной, т.е. качественной продукции. В статье рассматривается центральная тема экономики качества – статистический контроль качества продукции. Демонстрируется его высокая экономическая эффективность.

Вопросами применения статистических методов управления качеством в споте частично затронуты в статье Степановой [24].

Подводя итог своей статьи, автор сделал следующие вывод: российским предпринимателям и менеджерам предприятий целесообразно равняться на японских коллег, или знать хотя бы основы статистических методов, т.е. эконометрики, и активно их применять, постоянно консультируясь со специалистами-эконометриками.

science-review.ru

science-review.ru